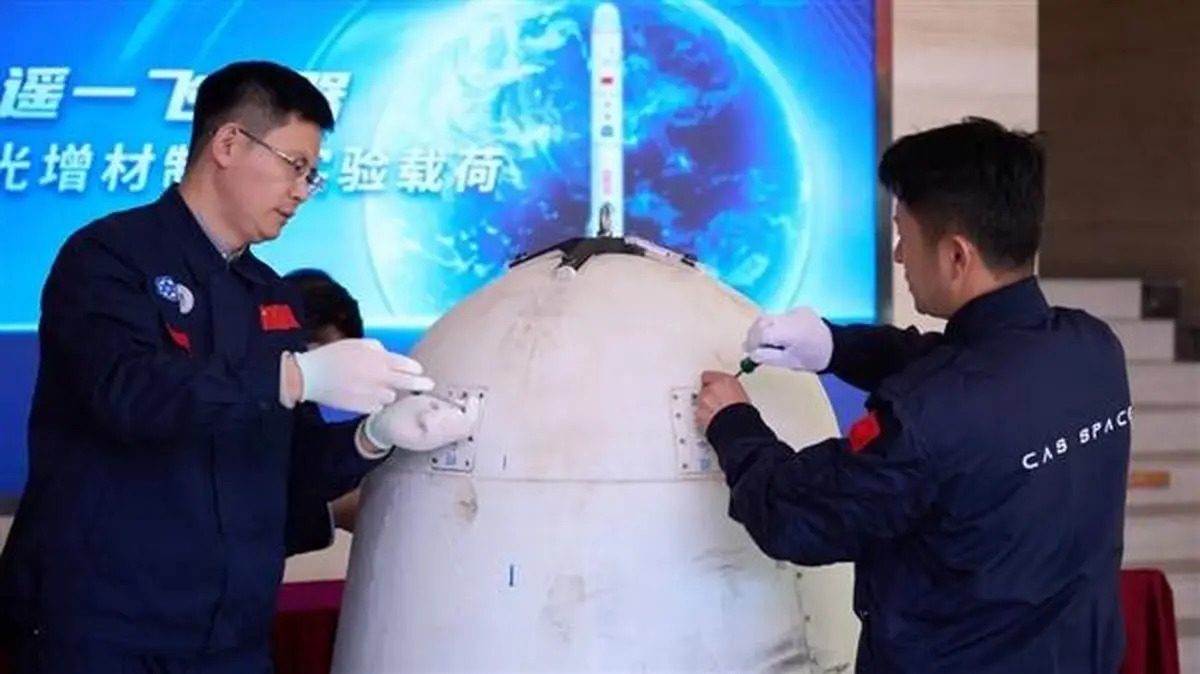

近日,中科宇航力鸿一号遥一试验飞行器搭载中科院力学所自主研制的实验载荷,完成国内首次基于火箭平台的太空金属3D打印实验,载荷已安全回收并完成交付。这是否意味着我们离“地外自持”的太空时代更近了一步?

此次实验的最大价值,在于将太空金属3D打印从实验室的地面模拟,推进到了真实太空环境的工程验证阶段。不同于此前依托空间站的实验,火箭平台的优势在于任务周期更短、发射成本更低,能快速完成技术迭代测试。

对比NASA在国际空间站开展的同类实验,其虽然起步更早,但每次实验都需要等待空间站的任务窗口期,测试效率受限。而我国选择火箭平台作为突破口,更符合快速验证、快速优化的技术路线,为后续规模化太空制造打下了基础。

科研团队此次突破的三大核心技术,是太空金属3D打印走向实用化的关键。微重力环境下物料的稳定输运与成形,解决了地面重力加持下不存在的流体控制问题;全流程闭环调控则实现了对打印过程的精准干预,确保成品质量。

载荷与火箭的高可靠协同技术,更是为未来各类太空原位制造载荷的发射提供了通用解决方案。这一技术不仅适用于金属3D打印,还能延伸到生物3D打印、复合材料原位合成等领域,成为太空制造体系的核心基础能力。

通过此次实验,科研人员获取了熔池动态、物料输运等关键过程数据,以及成品的精度和力学性能参数。这些数据将成为后续技术迭代的核心依据,帮助团队快速优化打印工艺,提升成品的稳定性和可靠性。

正如项目负责人姜恒研究员所言,太空金属3D打印技术的成熟,将让航天器从“地造天用”转向“天造天用”,甚至实现“天造地用”。这一转变不仅能降低太空任务对地面补给的依赖,还能突破火箭发射的尺寸限制。

未来,在空间站扩建、月球基地建设等任务中,原位制造技术将大显身手——无需从地球运送大型构件,直接在太空打印所需的零部件或结构件,能大幅降低任务成本和风险。更具想象力的是,微重力环境下制造的特殊合金、高纯度半导体材料,其性能远超地面产品,可运回地球用于高端制造领域。

这一技术突破也预示着太空经济的新赛道正在形成。除了传统的卫星发射、太空旅游,太空原位制造将成为新的增长点,吸引更多资本和科研力量投入,推动人类太空探索向更深层次发展。

总体来看,此次太空金属3D打印实验的成功,不仅是技术层面的突破,更是我国太空探索战略从“依赖地球”向“地外自持”转型的重要标志,为未来的太空开发奠定了坚实基础。

晋ICP备17002471号-6

晋ICP备17002471号-6