从校办厂到全球标杆,“一扇门”迈出跨越式发展,这样的企业我国还有不少。我们从全国众多制造业老企业里,特意选出了几家始建于“一五”时期的工厂,兵分多路深入探访。

戳视频,一起去河南洛阳的洛轴集团,看看一根轴承的跨越式发展。

一根轴承的“突围战”

提起轴承,很多人都不陌生,它号称工业的“关节”,在生活中随处可见,从马路上行驶的各种车辆,到大型风力发电设备,都有它的身影。但在过去很长一段时间里,我国的高端轴承长期依赖进口,如今,我国的关键轴承技术获得了重大突破,也打破了这个格局。

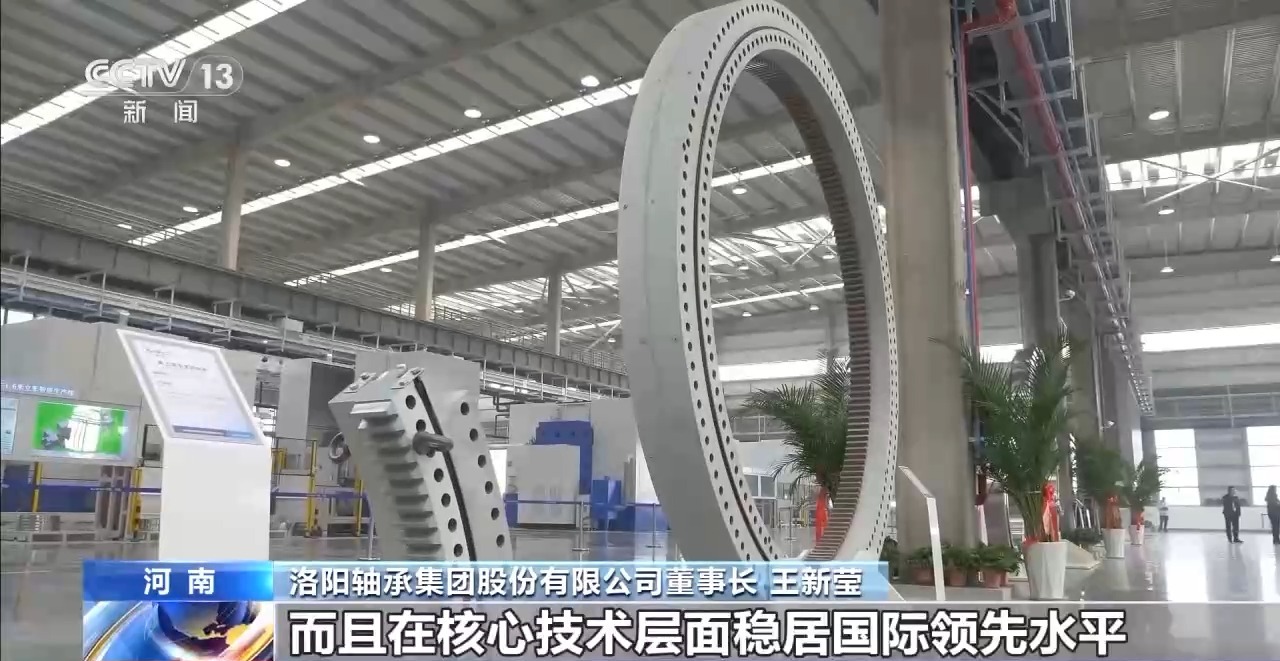

您现在看到的这台风机,是已经并网发电的16兆瓦海上风电“巨人”。几十上百米长、重量以吨计的风叶随风旋转,从空气中“抓取”能量。而这个庞然大物的核心零部件——主轴轴承,正是由河南洛阳的洛阳轴承集团股份有限公司研制的。这套直径3米多的轴承,能承受3000吨的冲击力,相当于2000辆普通家用轿车压在上面毫发无损。

江苏苏州地铁6号线施工时的画面显示,在深达几十米的地下,“中铁872号”盾构机正在坚硬岩层中稳定推进。这项工程的一个核心,同样与轴承有关——它的3米级主轴承,重达5吨,支撑着盾构机在复杂地质条件下长时间运转。没有它,整个工程寸步难行。

突破之路:一根轴承的“攻坚战”

从依靠进口到实现国产化突破,从“想都不敢想”到如今的国际先进水平,这家有着70多年历史的老企业,究竟是怎么在高端轴承领域进行的突破呢?

凌红,作为这根16兆瓦风电主轴轴承的总工程师,至今回忆起研发历程仍历历在目。当时,国内一家大型风电企业推进海上风电建设,最初已敲定选用国外品牌的产品。然而,国外厂商未按约定时间完成研发。这时候,凌红团队以“替补选手”身份接下这项艰巨任务。

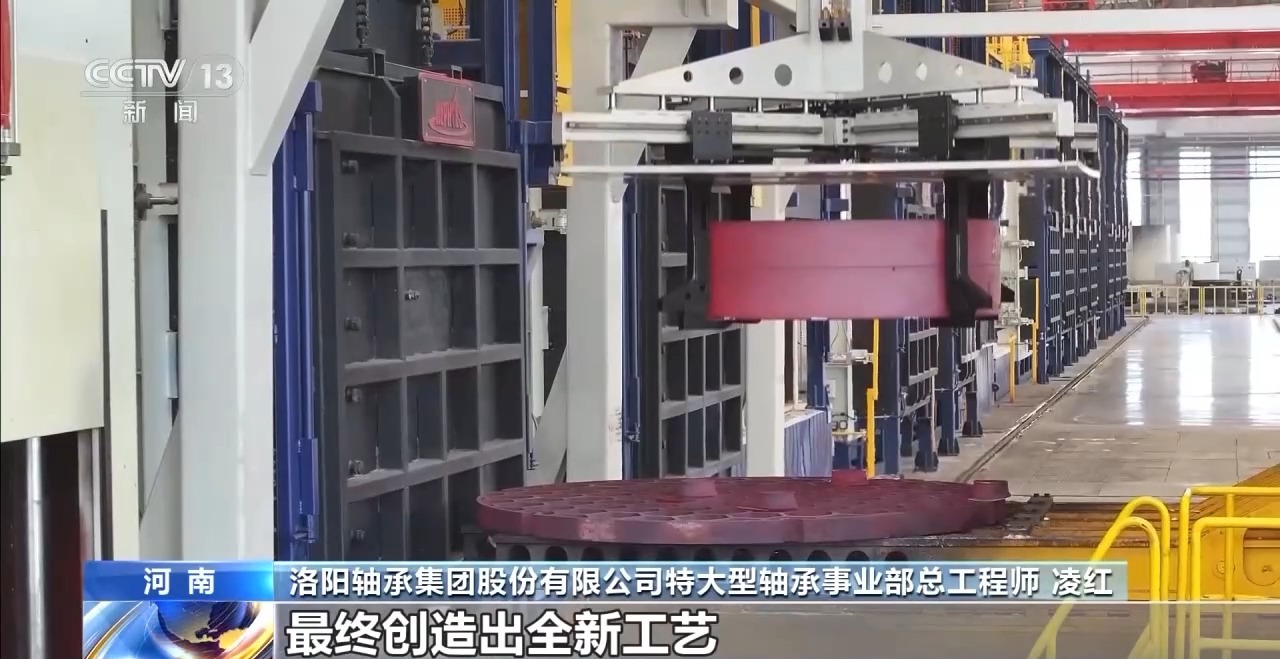

从7兆瓦到16兆瓦,要求轴承直径从两米多跃升至3米2,这意味着厂里原有的生产设备、生产工艺都无法派上用场,这是一项前所未有的挑战。

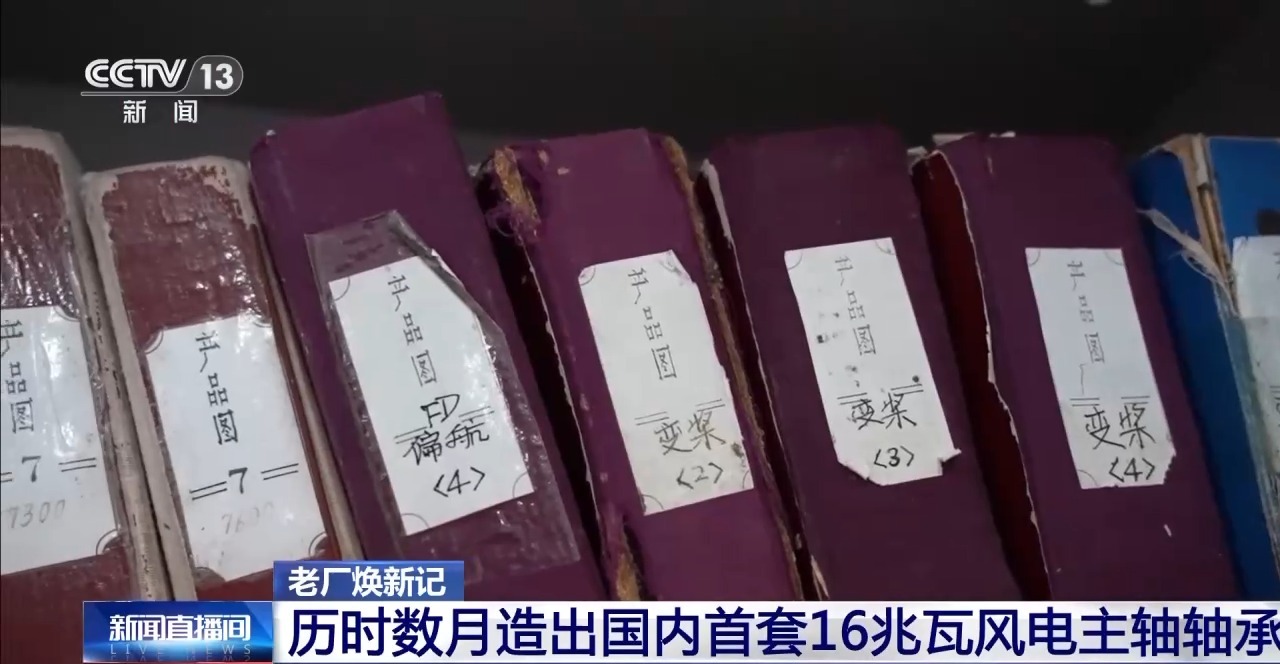

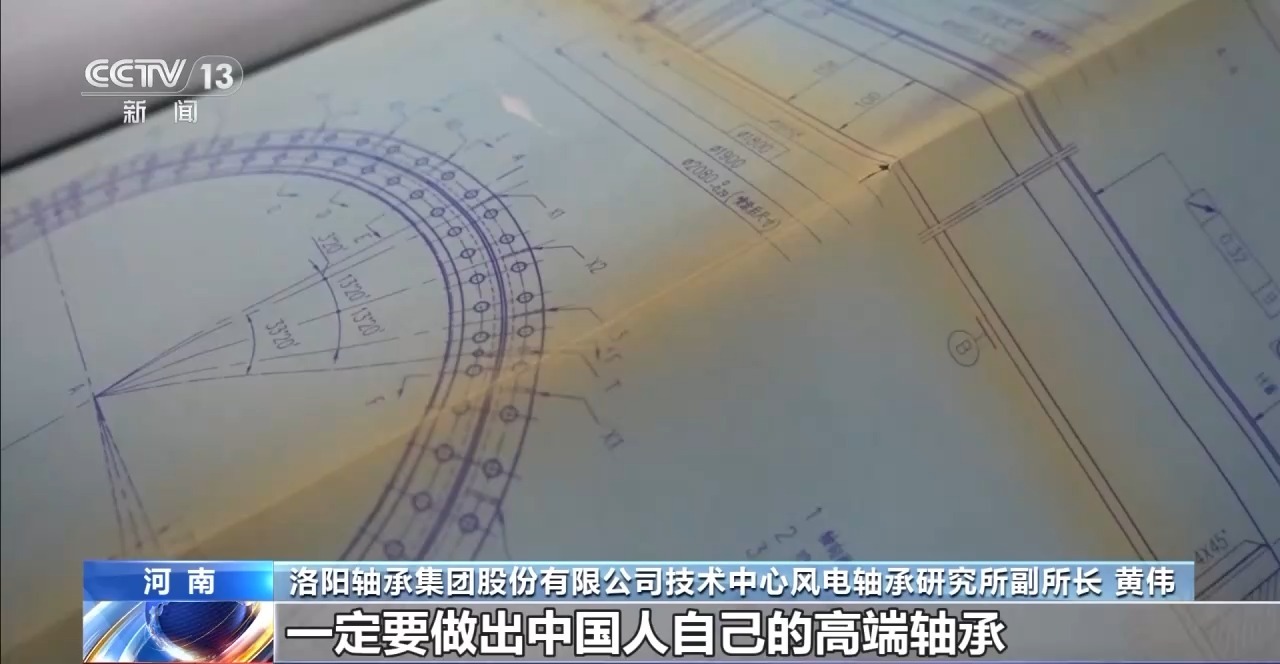

最终,洛轴仅用几个月时间,成功造出国内首套16兆瓦风电主轴轴承。在企业的技术中心,记者找到了封存在这里,当年绘制的轴承图纸。

如今的洛轴,每年都将营业收入的6%投入研发,先后建成国家重点实验室和一批创新平台。从国产首台10兆瓦风电主轴轴承,到16兆瓦,再到20+兆瓦产品成功量产,一步一个脚印,稳步将中国轴承产业向高端化推进。

(总台央视记者 朱江 朱虹 河南台)

(央视新闻客户端)

晋ICP备17002471号-6

晋ICP备17002471号-6