在汽车研发领域,传统流程往往遵循“制造-测试-改进”的循环模式,而保时捷近日宣布,其纯电版卡宴项目彻底颠覆了这一路径。通过完全依赖数字化技术,这家德国豪华品牌首次跳过整车实体制造环节,直接从虚拟测试推进至量产前阶段。据研发高管迈克尔·施泰纳透露,这一创新使研发周期缩短了20%,同时省去了约120辆测试车的生产成本。

工程师团队在虚拟环境中构建了高精度原型车模型,不仅模拟了纽博格林赛道的极限驾驶场景,还覆盖了城市道路、高速公路等日常使用条件。轮胎摩擦系数、减震器阻尼、衬套刚度等参数均可通过算法实时调整,快速锁定最优配置方案。尽管如此,每个通过数字验证的部件仍需经过实体车测试,确保虚拟与现实的完全匹配。

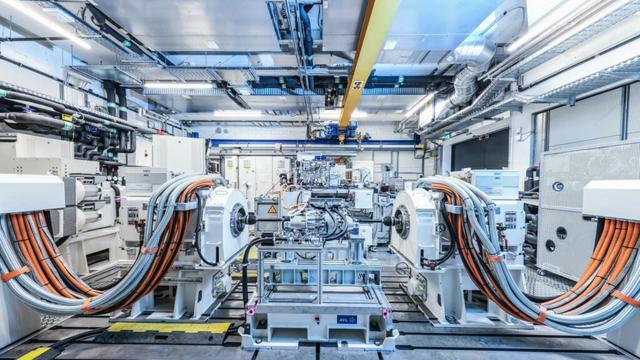

动力系统开发是此次技术突破的重点领域。系统工程师马库斯·尤尼格表示,虚拟平台能精准模拟冰雪路面打滑、高温沥青摩擦等极端工况,确保电机在全功率输出时仍能维持最佳热管理状态。例如,当模拟-35℃的斯堪的纳维亚极寒环境时,电池预热策略与电机扭矩分配的协同优化仅用时3天便完成验证,而传统方法可能需要数周。

尽管数字化测试占比大幅提升,保时捷仍强调物理测试的不可替代性。量产前,原型车队将在全球极端气候区完成总计约15万公里的实车路试,包括50℃的死亡谷高温考验与北欧严寒挑战。这种“虚拟+实体”的双轨验证模式,既保证了开发效率,又坚守了品牌对性能与可靠性的严苛标准。

根据披露的信息,纯电卡宴将于今年冬季正式发布,2026年初交付市场。新车基于加长版800V PPE平台打造,搭载108kWh电池组,WLTP工况续航达600公里。其主动悬架系统在赛道模式下可模拟V8发动机声浪,并提供294kW、441kW、592kW三种动力版本,满足从日常通勤到高性能驾驶的多元需求。

晋ICP备17002471号-6

晋ICP备17002471号-6